A teljesítménymodulok potting előnyei és legfontosabb szempontjai

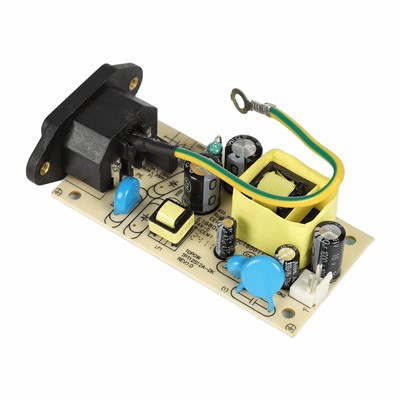

A potting kritikus tokozási folyamat a tápmodulok gyártásában, ahol az elektronikus részegységeket, különösen a nyitott keretes tápegységeket védőgyanta keverékbe zárják. Ez a technika alapvető fontosságú a nagy igénybevételt jelentő alkalmazásokban, például tápadapterekben és elektromos járműtöltőkben használt tápmodulok megbízhatóságának, biztonságának és élettartamának növelésében. Ez a cikk részletezi a virágcserép fő előnyeit, és felvázolja a hatékony megvalósítás alapvető szempontjait.

A Power Module Potting előnyei

1. Kiváló környezeti tömítés

A potting átfogó hermetikus gátat hoz létre, amely megvédi a PCB-t és alkatrészeit a káros környezeti tényezőktől. Hatékonyan megakadályozza a nedvesség, a korrozív gázok (különösen a kén, amely korrodálhatja a réznyomokat és az alkatrészek vezetékeit) és különféle vegyi szennyeződések bejutását. Ez a védelem kulcsfontosságú a hosszú távú -megbízhatóság biztosításához zord vagy ipari körülmények között.

2. Fokozott mechanikai robusztusság

Az edénykeverék elnyeli és elvezeti a mechanikai ütések és rezgések által okozott energiát, megóvva az olyan kényes alkatrészeket, mint a transzformátorok ferritmagjai. Szerkezeti támogatást nyújt a NYÁK-ra -szerelt csapok számára, elosztja a mechanikai feszültséget, és csökkenti a mechanikai integritás szempontjából a forrasztási kötésekre való támaszkodást. Ez jelentősen javítja a modul tartósságát szállítás és működés közben.

3. Fejlett elektromos szigetelés

Azáltal, hogy a NYÁK-ot körülvevő levegőt nagy -dielektromos-szilárdságú anyagra cseréljük, az öntözés drasztikusan csökkenti a belső ívkisülés kockázatát, amelyet a túlfeszültség-indukálhat, ami kritikus probléma a nagy-magassági alkalmazásoknál. Megakadályozza azt is, hogy a felületi szennyeződés (por, nedvesség) nyomon követhesse vagy lerontsa a szigetelési ellenállást az áramkör nagy{5}} és alacsony{6} feszültségű részei között.

4. Továbbfejlesztett hőkezelés

Ha hővezető tömítőanyagot használnak, megkönnyítik a hő átvitelét az áramot előállító alkatrészekről (pl. MOSFET-ek, transzformátorok) a modul külső házába. Ez segít homogenizálni a belső hőmérsékleti gradienst, kiküszöbölni a helyi forró pontokat, és csökkenti a félvezető eszközök hőterhelését, ezáltal növeli az általános megbízhatóságot és a teljesítménysűrűséget.

5. Megnövelt biztonság és élettartam

A legtöbb edénykeverék úgy van kialakítva, hogy égésgátló- legyen. Kikeményedés után az anyag általában nem gyullad meg, és nem támogatja az égést, ami egy fontos tűzvédelmi réteget ad hozzá. Ezek az előnyök, a -környezeti tömítés, a mechanikai stabilitás és a hőkezelés-együttesen hozzájárulnak a tápmodul lényegesen meghosszabbított tárolási és működési élettartamához.

Kulcsfontosságú szempontok és eljárási irányelvek a virágzáshoz

1. A levegő üregeinek és buborékainak megszüntetése

A beszorult levegő vagy buborékok jelenléte az edénykeverékben elsődleges probléma. Az üregek hőszigetelőként működnek, rontják a hőelvezetést, és elektromos kisülési pontokká válhatnak, veszélyeztetve a szigetelést. Ezenkívül a levegőzsebek kitágulhatnak vagy összehúzódhatnak a hőmérséklet-ciklus hatására, mechanikai feszültséget generálva, amely repedések kialakulásához vezethet a gyantában vagy akár a PCB-n.

Legjobb gyakorlat: Vákuumos keverő- és vákuum-adagoló berendezés alkalmazása. A vegyület vákuum alatti gáztalanítása az alkalmazás előtt eltávolítja az oldott levegőt, míg a vákuum{1}}adagolás megakadályozza a levegő vissza-záródását. A folyamat érvényesítése időszakos keresztmetszeti-analízissel vagy röntgenvizsgálattal javasolt az üres-kapszulázás biztosítása érdekében.

2. Optimalizált virágzási folyamat

A gyártási technikák adaptálhatók a buborékképződés minimalizálása érdekében. A gyakori hatékony módszer egy több-lépcsős kitöltési folyamat:

Elő-töltse meg a ház alját a cserepes keverék egy részével.

Óvatosan helyezze be a tesztelt és összeszerelt PCBA-t.

Fejezze be a töltési folyamatot a közel kapacitásig.

Vesse alá az összeállítást egy ellenőrzött, alacsony-hőmérsékletű-előkezelési ciklusnak (a teljes kikeményedési hőmérséklet alatt). Ebben a fázisban a kiegészítő vibráció elősegítheti a buborékok felszínre vándorlását.

Miután a buborékok kiszabadultak, végezze el az utolsó magas hőmérsékleten{0}}keményítést, hogy a vegyület teljesen megszilárduljon.

3. A zsugorodás és a stressz kezelésének kezelése

A folyékony halmazállapotból szilárd állapotba való átmenet során minden cserepes anyag bizonyos fokú térfogati zsugorodáson megy keresztül. Még a minimális zsugorodás is mechanikai igénybevételt okozhat az alkatrészeken, ami mikro-repedésekhez vagy felületi hézagokhoz vezethet, amelyek veszélyeztetik a tömítést.

Megoldás: Gyakran előnyös a rugalmas vagy félig{0}}rugalmas (elasztomer) edénykeverékek kiválasztása. Ezek az anyagok a teljes kikeményedés után is megtartják bizonyos fokú rugalmasságukat, lehetővé téve számukra a zsugorodás és a hőtágulás által kiváltott feszültségek felszívódását, ezáltal megbízható kötést tartanak fenn a házzal, az alkatrészekkel és a csapokkal.

4. Kritikus anyagtulajdonság: Üvegátmeneti hőmérséklet

Az üvegesedési hőmérséklet egy létfontosságú paraméter, ahol a cserepes anyag rugalmas, gumiszerű állapotból merev, üveges állapotba megy át. Széles hőmérsékleti tartományoknak kitett alkalmazásoknál (pl. -40 foktól +125 fokig) a keveréknek rugalmasnak kell maradnia a legalacsonyabb üzemi hőmérsékleten is, hogy elkerülje a rideggé válást és a repedést.

Ellenőrzési módszer: A szigorú hőmérséklet-ciklus-tesztek (pl. -40 fok és +85 fok között) elengedhetetlenek a jelölt anyagok teljesítményének összehasonlításához. Míg a merev és lágy keverékek hasonló teljesítményt nyújtanak jóindulatú, stabil környezetben, a rugalmas anyagok általában kiváló rugalmasságot és megbízhatóságot mutatnak szélsőséges hőciklus-körülmények között.

5. Tervezés a szervizelhetőségre és a hibaelemzésre

Míg a cserepezés növeli a tartósságot, megnehezítheti a piachiba utáni-elemzést vagy javítást. A flexibilis anyagokat gyakran manuálisan is ki lehet bontani vagy lehámozni, lehetővé téve az alkatrész-szintű ellenőrzését. Ezzel szemben a merev, megszilárdult anyagok eltávolítása jellemzően agresszív mechanikai módszereket igényel (vágás, marás), amelyek a PCB károsodásának kockázatával járnak, és elfedik a meghibásodás kiváltó okát.

Javaslat: Azoknál az alkalmazásoknál, ahol a javíthatóság tervezési követelmény, a fejlesztés kezdeti szakaszában meg kell fontolni puhább, eltávolítható gélek használatát vagy moduláris ház kialakítását.